无限质感之皮纹杂谈

关于皮纹,每个地方或者每个公司对它的称呼不一样,有的叫磨砂面,有的叫喷砂面等等。第一次被它惊艳到是在小时候,有一次去商场,看见几个带有皮纹的黄金制品,当时觉得与普通光亮的黄金制品想比,这些东西显得太“高、大、上”了。毕业以后,从事的是汽车灯具塑件的成型工作,对皮纹的了解又深入了一些。

皮纹的作用很多,除了能增加产品的质感,在动模合适的地方增加皮纹区域的话,还能防止产品粘前模。总之,皮纹的作用很大,应用范围也很广,但是带有皮纹的产品,在生产过程中还是会遇到很多问题。

以下就是我在工作过程中总结的一些经验:

1、为什么皮纹某些区域会发亮或者发暗(或称之为色差)?

①产品局部收缩会产生色差

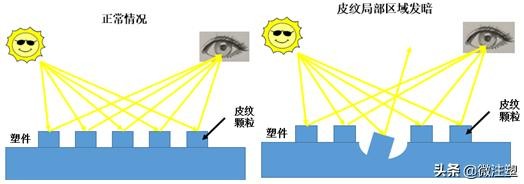

皮纹上面的颗粒其实就像一面面“小镜子”,正常情况下的皮纹,这些“小镜子”的摆放角度是一样的,人看上去亮度比较均匀。但是当皮纹某个区域缩水时,缩水区域内“小镜子”的摆放角度和周边的不一样,人看上去就觉得这个区域比较亮或者比较暗,参考下图。

对于因产品收缩造成的色差,首先我们需要检查模具水路,如果模具水路发生堵塞,产品局部过热,造成收缩;其次检查工艺参数,是否发生变动,如果是前期验证不充分造成的,可以通过增加注射量,增加保压压力,保压时间等措施对工艺参数进行优化。

②注塑压力过大,会造成色差

对于那种皮纹底部有加强筋或者其它结构的,压力越大色差越明显,这时应该减小注射压力和保压压力。

③产品排气不良,造成色差

产品排气不良时,气体停留在皮纹区造成皮纹色差,一般以皮纹发白形式存在。这时应该想方设法增加模具排气,比如一点点的扩大排气槽,但是不要产生飞边;考虑能否通过对皮纹周边增加顶针、顶块、排气镶针等优化排气;考虑能否使产品增加某些结构,将这些外观不良赶到这些结构上,成型后将这些结构去掉等等。

④模具表面温度不一,造成色差

举个例子来说,当产品皮纹下面存在滑块、顶块或者其它结构时,这些结构的温度一般都高于模具表面温度,导致产品不同区域收缩不一致,即形成色差。这时多个模温机对多组水路分别进行控制,显得非常重要了。

2、为什么分型面尽量不要做皮纹?

我们曾经有个模具在做皮纹的时候,不小心将皮纹做到分型面上了一点,刚开始大家都没注意,在试模的过程中此区域总是出现细小的飞边,影响产品外观质量。抛光维修后,产品此区域的飞边就没有了。

3、设计需要带皮纹的产品,需要注意哪些事项呢?

①产品壁厚尽量均匀,尤其是拐角处。

②皮纹区域的后面尽量不要设计相关结构,如必须设计相关结构,应设计在翻边处,或者其它与皮纹不接触的区域,参考下图。

③如果皮纹下面一定要设计某些结构,在选择皮纹时,那种颗粒较大的粗皮纹必然是首选,相比于颗粒较小的细皮纹,粗皮纹在视觉上形成的色差不明显。

④产品选用流动性较差的材料比流动性好的材料会有更好的表现,因为这样会使气体更加充分排出, PC和PBT两种材料是我接触比较多的,PC给我的感觉比PBT好太多了。

大家在日常的工作过程中,肯定总结了不少了经验,欢迎在评论区留言,大家一起进步。

本文作者:微注塑特约作者 金震

本文为微注塑原创文章,未经许可,任何人或组织不得复制、转载、摘编或以其他任何形式的商业应用!版权所有,侵权必究!